本文总结了活性物质比表面积对浆料、涂布及电芯性能的影响及处理措施。

一、活性物质比表面积的原理影响分析(1)对浆料性能的影响

分散性挑战:高比表面积活性物质(如纳米颗粒)易因范德华力形成硬团聚(Aggregate),导致浆料中颗粒分布不均。需延长搅拌时间或添加表面活性剂(如NMP)改善分散。

粘度与稳定性:小颗粒比表面积大,吸附更多溶剂,增加浆料粘度。若导电剂(如CNT)未充分分散,可能形成局部高粘度区域,导致涂布缺陷。

沉降风险:纳米颗粒因布朗运动易悬浮,但大团聚体可能快速沉降,需通过粘结剂(如PVDF)维持浆料稳定性。

(2)对涂布工艺的影响

涂层均匀性:团聚颗粒在湿涂层中形成凸起或孔洞,干燥后极片出现裂纹。需控制浆料细度接近活性物质D90(如LFP浆料细度3μm匹配D90=3.5μm)。

厚度控制:高比表面积颗粒振实密度低,相同面密度下涂层更厚,辊压后孔隙率下降更显著。

(3)对电芯性能的影响

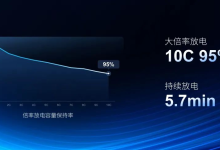

电化学优势:小颗粒缩短Li固相扩散路径,提升倍率性能,高比表面积增加反应活性位点,降低极化。

副作用:

副反应加剧:纳米颗粒表面易催化电解液分解,形成过厚SEI膜,消耗活性锂。

循环衰减:高比表面积石墨首效可能会降低,保液量增加但循环后期容量衰减更快。

导电剂需求:比表面积大的活性物质需更多导电剂(如CNT用量与活性物质比表面积正相关)。

二、生产现场异常处理措施(1)浆料分散不良

现象:浆料粘度异常升高或细度不达标(如实测细度>D90)。

处理:

优化搅拌工艺:采用多步投料(先分散导电剂,后加活性物质),或使用高剪切分散设备。

添加分散剂:如NMP可降低石墨比表面积对浆料的影响,但需控制残留量(≤800ppm)。

检测手段:通过SEM观察浆料中团聚体形态,调整分散参数。

(2)涂布极片缺陷

现象:极片出现针孔、裂纹或厚度波动。

处理:

调整浆料流变性:添加溶剂(如NMP/水)降低粘度,或增加粘结剂(如CMC)提升柔韧性(。

优化涂布参数:降低走带速度或调整刮刀间隙,避免大颗粒刮伤基材。

(3)电芯性能异常

现象:首效低、倍率性能差或循环衰减快。

处理:

调整N/P比:若负极比表面积过高,需增加正极面密度或使用预锂化补偿锂损失。

优化导电网络:对于高比表面积活性物质(如纳米LFP),采用复合导电剂(SP+CNT)构建长程导电路径。

控制压实密度:高比表面积电极需适度辊压(如孔隙率30%~40%),避免过度压实导致离子传输受阻。

三、总结

活性物质比表面积需在“高反应活性”与“副反应控制”间平衡。生产中需通过颗粒级配(如大小颗粒混合)、导电剂优化(逾渗理论指导)及工艺参数适配(如搅拌、涂布、辊压)实现性能最优。异常处理关键在于快速定位问题环节(浆料→涂布→电芯),并基于机理调整材料配方或工艺参数。

##锂离子电池工艺##涂布##辊压##设计

以上内容均为本人日常工作,交流,阅读文献所得,由于本人能力有限,文中阐述观点难免会有疏漏,欢迎业内同仁积极交流,共同进步!

参考资料(锂电解码资料库可下载):

1.材料性质及浆料制备对锂离子电池性能影响,薛战勇

2.实验室锂离子电池制作测试体系工艺研究,纪继坤

3.磷酸铁锂正极匀浆工艺研究,刘范芬

4.锂离子电池极片辊压变形微结构演化与性能调控基础研究,张俊鹏

5.Impact of secondary particle size and two-layer architectures on the high-rate performance of thic electrodes in lithium-ion battery pouch cells

6.长寿命高倍率锂离子电池的开发及工艺优化,张若涛

原文标题 : 你的浆料总沉降?可能是比表面积在'造反'!5大失控场景应对手册