3月29号,比亚迪的工程师从系统集成做工作,开发出了刀片电池。

来源:比亚迪专利整理

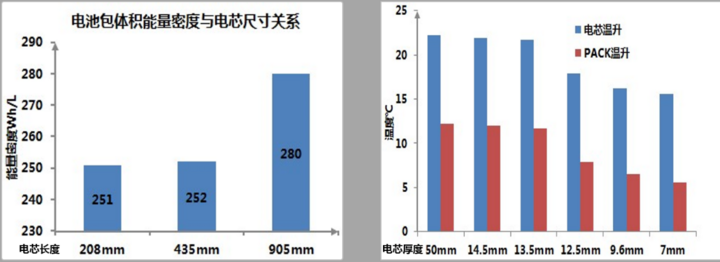

比亚迪的工程师通过增长电芯长度,减少电芯结构冗余设计和电芯数量,能够有效的提高电芯的体积能量密度和电池包的体积能量密度,来提高车辆的续航里程。从比亚迪专利中公布的数据来看不同电芯长度与电池包能量密度的关系,可以明显的发现,电芯长度从208增加至435mm的时候,能量密度没什么变化,但是长度增加至945mm,能量密度提升了10%。

刀片电芯还有一个优点,就是散热性能好。我们都知道电池对温度特别敏感,也是制约电池快充时间的主要原因,所以散热对电芯是一项很重要的指标。因为刀片电池具有较大的散热面和较薄的厚度,所以刀片电芯的散热性能较好。比亚迪刀片电池专利公布的数据显示,不同厚度的电芯在刀片电池内部的温度仿真结果,我们可以明显的发现随着电芯厚度不断减小,电芯和电池包快充是的温升越来越小,散热性能越来越好。

比亚迪并行开发电池包和电芯,开发中进行多次设计仿真,不断优化电芯设计,使电芯最大程度的匹配电池,发挥电芯最大的性能,这也是比亚迪在电芯方面的最大优势。

IGBT——比亚迪半导体

“当前国内汽车芯片主要在信息、娱乐、导航系统方面有些产品应用,而在汽车核心控制领域,像动力控制、底盘、车身等系统中,自主芯片极度欠缺。”海思高层一语戳中痛点。

但近年来,从国家之间的摩擦来看,芯片的重要属性,决定了很难长期依赖他人,自主研发是汽车企业未来做大做强的唯一出路。

新能源汽车进入智能网联化,真正主导的技术是芯片和软件,它们使供应链从过去的塔状垂直结构变成了环状扁平化沟通结构。为了满足处理海量真实数据处理的巨大需求,同时实现较低的功耗和经济性的硬件成本,特斯拉进行自行芯片研发,从而能更加精准满足特斯拉对于车辆功能的设计及优化。

而比亚迪是怎么做的呢?

4月14日晚,比亚迪发布公告,称其全资子公司深圳比亚迪微电子有限公司重组完成,并已更名为比亚迪半导体有限公司(以下简称“比亚迪半导体”),并将谋求上市。

通过内部重组,比亚迪半导体受让宁波比亚迪半导体有限公司100%股权和广东比亚迪节能科技有限公司100%股权,并收购惠州比亚迪实业有限公司智能光电、LED光源和LED应用相关业务,集中了比亚迪内部的所有相关资源。

比亚迪认为,与比亚迪电池业务拆分的逻辑相同,半导体业务也是规模经济,只供应比亚迪的终端产品,无法达到半导体业务良性发展的规模需求,没有足够的出货量保证,自建供应链在某个阶段开始,就从优势变成劣势,即成本无法继续降低、投入难以继续加大、成本就会逐渐上升,而跳出这种恶性循环的途径,就是将供应链企业独立,以破除客户担心,进入更大市场来满足半导体与电池对规模的要求。

据研究机构数据显示,比亚迪新能源汽车中,自供IGBT芯片比例超过70%,由此推测比亚迪车规IGBT模块2019年出货量约为20万套,加上工业控制领域的进展,年营收或超10亿元。

在全球范围内,这算什么水平?全球最大IGBT芯片供应商英飞凌2019年财报,全球IGBT功率管与模组2018年市场规模达到62.24亿美元,同比增长17.4%;其中英飞凌独占28.6%市场份额。

因此,在全球竞争加剧的背景下,比亚迪半导体要突破规模限制,惟一的方法就是独立参与市场竞争。

新能源汽车和半导体的国产替代空间很大,但能不能替代就全看能力了,“双芯”能撑起属于比亚迪的一片天吗?