“提质降本”是摆在国内动力电池企业面前的核心命题。

在动力电池极耳加工环节,目前国内采用的主要工艺为传统的五金模切技术,作为上个世纪的技术产物,这种工艺存在的瓶颈正逐步凸显。

一是投入大,模切设备需要的模具存在损耗快、需求量大、换模费用高、互通性差等问题;二是效率低,模切设备模具更换时间长,模具加工同样比较耗时,影响整体生产效率;三是灵活性差,模切设备对于切割的尺寸、间距等有明显的限制。

“在动力电池智能制造时代,传统模切方式的变革已经迫在眉睫,激光极耳切割能够攻克和解决传统模切的难题,成为动力电池企业降低极片生产成本、提升产品稳定性的新路径。”

深圳锦帛方激光科技有限公司(下称“锦帛方”)创始人兼总经理覃晓鸣向高工锂电介绍,目前,激光极耳切割设备已经在宁德时代、比亚迪、国轩高科及中天等龙头企业逐步导入,随着其成本的进一步降低和技术的完善,未来将大规模替代传统模切设备。

自2012年成立起,锦帛方的定位就是立志于以工业激光应用技术为核心,成为激光自动化整体解决方案供应商,围绕于这个定位,其迅速建立了一支涵盖自动化技术、物流技术、机器人、激光技术、视觉技术及MES系统等领域的核心技术团队。

截至目前,激光极耳切割设备已经成为锦帛方对外的拳头产品,该产品及激光系统已经配套进入包括银隆新能源、国轩高科、安驰科技、海四达及猛狮等国内动力电池企业。

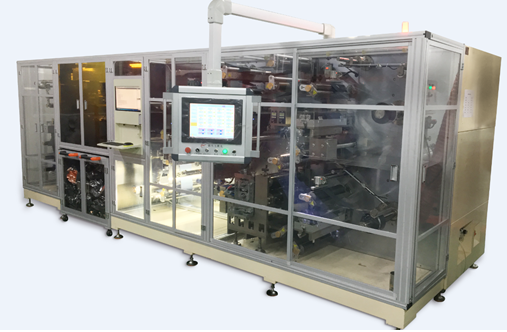

锦帛方激光极耳切割设备

在覃晓鸣看来,基于多年来和客户配套过程中工艺数据和经验的积累,锦帛方激光极耳切割设备在制程工艺与技术已经充分结合,具体到该产品,则涵盖了其定向吸尘、激光变频控制、冷光源切割、结构调整数据化、总线控制以及设备一体化技术的整体思路。

高工锂电获悉,正是基于锦帛方所积累起来的客户工艺数据,使得其激光极耳设备在多个核心性能上相比国内同类产品体现出明显的优势。

粉尘是激光切割目前最大的“痛点”,为了解决这个难题,锦帛方进行了针对性技术升级和突破,通过对于粉尘飞溅规律、粉尘粒径和激光参数规律的了解,建立高效的除尘系统,实现可调和快拆式吸尘结构,超声波振动掉尘及气流定向吸尘控制,除尘精度达3um/cm2。

在毛刺控制上,采用PSO技术,能够精准的控制单点能量大小并在指定位置输出,激光变频控制,避免过切或切不断,切口毛刺小于7um。除此之外,锦帛方的极耳切割设备与传统工艺相比,可以直接切割mark孔,无需通过4轴运动来进行冲孔。

同时,切割时热影响区域的降低可以减少粉尘的飞溅,覃晓鸣透露,锦帛方开始在传统红光激光的基础上进行升级,导入绿光皮秒激光器,其可以大幅降低热影响区域。

据悉,红光的热影响区域在80-120μm左右,切割温度在1000℃,而绿光的热影响区域可降低至40-50μm,切割温度降低至300~400℃,而如果采用皮秒激光,则可以实现对于原材料原子层的断裂,最大程度降低粉尘。

在切割精度上,锦帛方通过激光标定传感器定位极片,可以实现极片定位可视化和结构位置调整数据化,同时,还采用全自动总线控制技术,提高了测量与控制的精确度,减少了传送误差。

在效率提升上,覃晓鸣表示,通过采用网络或以上控制系统,实现了软件和硬件的深度契合,其稳定运行速度可达30-60m/min,测试速度达到80-100m/min。

除了技术上的优势,更为明显的是成本上明显降低,覃晓鸣算了一笔账,以总体投入1GWH产能为例,传统模切设备投入及五年模具费用其投入高达3600万元,而换成激光设备五年投入成本仅1100万元,成本降低超3倍。

而正是凭借于激光极耳切割设备的综合优势,锦帛方的这款拳头产品开始在市场崭露头角,覃晓鸣介绍,龙头企业的磷酸铁锂电池产线导入已经开始加速,三元电池由于其特性和激光冷光源技术的应用逐渐形成新的技术方向,随着这些龙头企业的带动效应,未来几年,激光极耳切割设备将会全面取代传统模切设备。

而在这轮替代潮中,锦帛方将凭借其多年来对于激光和电芯工艺的理解,加上软件和机械硬件的匹配融合以及系统集成方案的整体解决能力,从现有客户出发,以技术、性价比、后期服务等优势在该细分领域快速扩张,同时,随着设备一体化,锦帛方将进一步将产品向前后段产品延伸,卡位国产动力锂电设备的升级换代大潮。