本文主要介绍无极耳电池与传统极耳电池的差异。

1. 无极耳的含义

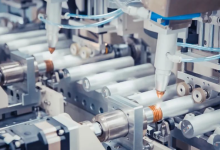

传统极耳设计: 电池正负极通过焊接单个或多个金属薄片(极耳)引出电流,通常传统圆柱电池(如18650)具有正、负极耳各一个。

电流路径长,内阻较高;

局部电流密度过大,导致热管理难度高。

无极耳(全极耳)设计: 取消单独的极耳结构,直接将正/负极片的集流体(铝箔或铜箔)留白区域的整个圆周边缘作为导电通道,省去极耳焊接工序。

核心机理:电流通过集流体横向传输,而非纵向流动至单个极耳点。

结果:有效导通面积提升 10-20倍,内阻降低 54%以上(特斯拉4680数据)。

2. 无极耳大圆柱电池的结构特性

尺寸优势: 典型规格为直径 46mm、高度 80mm 或更大(如特斯拉4680、宁德时代规划的4695),单体能储存更高能量(约 21-30Ah)。

极片设计: 正负极片留白区域通过激光刻蚀或超声揉平工艺形成连续导电面,无需模切极耳。

电芯结合方式: 正极铝箔端面直接与顶盖连接,负极铜箔端面与壳体连接。

3. 无极耳设计的核心优势

低内阻与高倍率性能:

电流路径缩短 60%-80%(传统设计电流需流经极耳长度,特斯拉4680内阻降至 1.45mΩ);

支持 6C-9C 快充(容量保持率≥90%)。

散热与安全性提升:

热量分布更均匀,循环温升降低 15-20℃;

适配全生命周期热监控,延缓热失控。

制造效率与经济性:

消除极耳焊接工序(降低成本 20%);

简化极耳对齐精度要求;

生产效率提高 7倍(特斯拉干电极技术结合无极耳工艺)。

4. 技术挑战及解决方案

揉平工艺控制: 极片边缘需精确揉压(压力 100-300N)以确保导电面平整性,通过激光在线检测结合伺服闭环反馈调控。

电解液浸润优化: 全极耳设计导致极片边缘与隔膜结合面增大,需提高注液真空度(≤-95kPa)并延长浸渍时间(≥24h)。

界面接触电阻: 采用导电胶(如含银环氧树脂)填充极片与顶盖间缝隙,电阻降低 30%-50%。

总结

无极耳大圆柱电池通过创新的全极耳设计,以集流体直接导流替代传统焊接极耳,显著提升了功率密度、生产效率和安全性,是下一代高能量密度动力电池的核心技术方向。

以上内容均为本人日常工作,交流,阅读文献所得,由于本人能力有限,文中阐述观点难免会有疏漏,欢迎业内同仁积极交流,共同进步!参考资料:1.图片来源:公众号锂电那些事-End-

看到都看到这里了,你不关注一下嘛????????????,我需要你的关注哦!

原文标题 : 无极耳电池与传统极耳电池的对比:从材料到工艺的技术跃迁