锂电池产业正在以不断超出市场预期的速度迅猛发展。数据显示,全球锂离子电池市场规模预计将从2023年的568亿美元(约4113亿亿元人民币)增长至2032年的1871亿美元(约1.355万亿元人民币),即2023年至2032年复合年增长率为14.2%。

在已经来到的锂电池TWh时代,由于锂电设备是锂电池生产过程中提质降本的关键,所以选择高效稳定、性能优异和低成本的设备,对锂电池制造厂商来说显得更加紧迫和重要。

锂电池性能主要由制浆和涂布决定

锂离子电池的性能上限由所采用的化学体系(正极活性物质、负极活性物质、电解液等)决定,实际的性能表现关键取决于极片的微观结构,而极片的微观结构主要由浆料的微观结构和涂布过程决定。

其中,制浆工序重要性如下:

1、对电池的内阻、容量、循环寿命和倍率性能具有重要影响。

锂电池的电极需要具有良好的机械性能、良好的电子传输和离子传输能力,才能发挥最佳性能。当浆料混合分散不充分时,活性材料和导电剂颗粒发生团聚,粘结剂分布不均匀,无法实现稳定连接,没有良好的离子通道与电子通道,会导致电池内阻偏大,电池容量无法充分发挥,尤其在大电流下,电池容量衰减严重,产热严重,循环寿命变差。

2、对电池一致性和安全性具有重要影响。

在制浆过程中要保证活性材料与导电剂、粘结剂充分混合分散均匀,否则会导致同一批次电池内阻、容量、循环寿命等单体电池性能差异较大。动力和储能应用需要大量的单体电池串并联成组,对单体电池的一致性要求极高,只有高一致性的单体电池才能避免“短板效应”造成电池模组的容量损失和循环寿命急剧衰减,并保障电池的安全性。

此外,制浆过程需要尽可能避免金属颗粒、杂物、粉尘等混入浆料中,如果混入杂物可能会引起电池内部微短路,严重时导致电池起火爆炸,这些对制浆设备的材质选择、过程控制能力等提出了很高的要求。

3、对涂布、辊压等后续电池极片加工工序有重要影响。

浆料的细度和粘度决定了浆料是否适合涂布,如果细度不合格就会导致涂布过程中产生划痕,如果粘度不合适就无法将浆料均匀地涂敷在集流体上;浆料的固含量会影响涂布的干燥效率和极片的品质;浆料的稳定性会影响浆料能够稳定存放的时间,对制浆、涂布、辊压的生产节拍有重要影响;浆料的均匀性决定了涂布辊压出来的极片是否均匀。

由上述可见,制浆设备及涂布设备是锂电池生产过程中提质降本的关键。据维科网锂电了解,当前锂电池制浆行业仍面临着金属异物易超标、系统能耗高、人工多等痛点。

如何解决这些痛点,是锂电生产企业及锂电设备企业面临的、迫切需要解决的问题。

可减少运营成本的革命性制浆设备来了

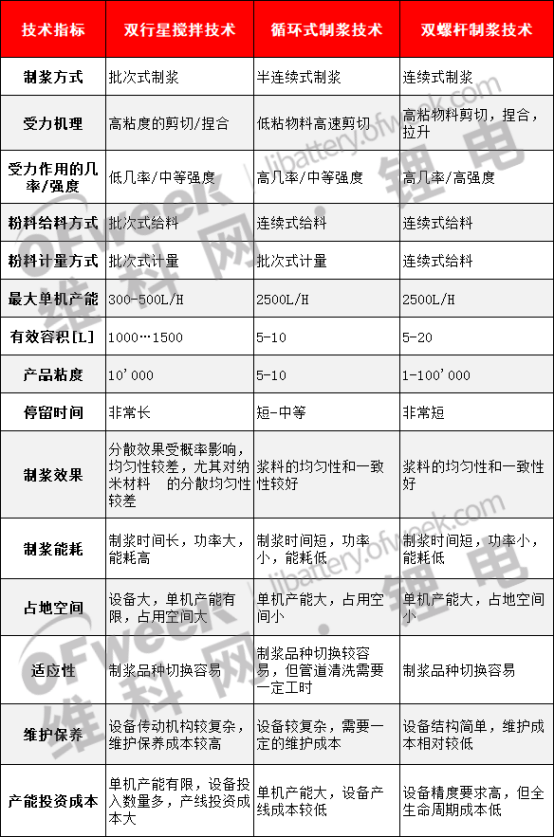

目前,锂电池制浆设备行业技术路线主要有传统的双行星搅拌技术、循环式制浆技术的双螺杆制浆技术。

锂电池市场未来的空间足够大,预计未来三类制浆工艺路线都存在一定的市场,但单线产能规模较大的动力电池与储能电池领域,将更倾向于双螺杆制浆技术。

三种制浆技术路线对比如下:

当前锂电池制浆领域的发展趋势是:

1、为了实现更大产能、更高效率的连续式生产,锂电池厂商使用的制浆设备工艺方式正在从批次式向半连续式及连续式发展。据了解,目前国轩高科、中创新航、鹏辉能源等头部企业采用具备连续式制浆功能的双螺杆制浆技术。

2、锂电池制浆系统正在往一体化集成交付趋势发展,即上料系统、分散系统等一体化交钥匙工程,向一家设备供应商集成采购,未来一体化集成交付趋势会更明显。

3、为适应下游应用的更高要求,锂电池制浆设备厂商需保持对工艺技术及工艺过程的研究、改良,持续高效地进行研发创新,以在高性能、功能化的需求背景下提供经济性最优的制浆系统。

顺应市场发展趋势,具备连续式制浆功能、有强劲涂布技术作为基础的曼恩斯特“智能调度双螺杆制浆系统”于近日正式推出。

据了解,该制浆设备是全球锂电领域首次以陶瓷为核心材料而制成的制浆系统,是锂电制浆领域里程碑式的事件,带来了锂电池制浆技术革命性的突破!

智能调度双螺杆制浆系统助力锂电制造

曼恩斯特智能调度双螺杆制浆系统为解决痛点而来:

1、新型的全陶瓷双螺杆制浆系统,超耐磨、更安全,让生产更高效:螺纹元件和机筒内衬全部采用陶瓷材料,行业首创,更坚硬更耐磨。实验数据表明陶瓷的磨损是镍基合金的1/10。陶瓷磨损对电性能几乎没有影响,所以使用更安全可靠。结构设计上采用的双阶双支撑,螺纹元件与机筒内壁的间隙更小,物料的剪切效率更高,效果更好。

“陶瓷磨损对电性能几乎没有影响”这一特点,完全解决了金属异物易超标的最大痛点。这也是曼恩斯特智能调度双螺杆制浆系统区别于其它双螺杆制浆系统的最大不同。

2、智能调度系统,一键制浆,减少人工,质量更高:粉体智能调度系统可以实现一套配料系统多个配方同时生产,大大提高了配料系统的使用效率,单位GWH的能耗、占地面积、环境管控成本降低30%以上。

这解决了锂电池制浆领域人工多的痛点。

3、温度闭环控制系统,节能高效:通过液体原料先降温的方式来抵消双螺杆制浆过程中产生的温升,从而实现涂布所需的浆料温度。这种方式大大缩短了从配料到涂布的时间,同时采用更高效的换热方式,也降低了系统的能耗。也为后期的高温涂布奠定基础。

这解决了锂电池制浆领域系统能耗高的痛点。

4、粉体预混模组:采用内螺旋外螺带的结构设计,可以是物料上下对流、扩散,使物料得到充分的混合。独特的下料阀设计,保证螺带搅拌过程中无死区,下料顺畅无残留。

这大大加强了制浆的一致性与均匀性。

5、卧式螺带搅拌罐模组:专门为双螺杆制浆系统配套设计。相比传统的立式搅拌罐,横向内外螺带的结构设计,使浆料在罐体内强制循环对流,高速分散盘设置在对流中心,能更有效的进行分散混合。

这大大加强了材料的分散均匀性。

6、智能化生产安全可靠:控制系统对配方下发、执行、追溯设置不同的管理权限,安全可靠;对各模块工作进行实时监控,反馈当前流程状态,采集记录各模块工作实时数据。

这是曼恩斯特以智能科技赋能锂电池制浆设备的具体体现。

综上,从具体效益看,曼恩斯特智能调度双螺杆制浆系统与当前市场上的双行星搅拌机、循环式制浆及传统双螺杆制浆机的相比,运营成本已经大幅下降,综合效益也大幅增加!

总结

曼恩斯特不止在涂布模头领域做到全球领先,它在聚焦“新能源”,提供成套的锂电池工艺装备平台方面同样出色。例如,制浆工序刚好是涂布工序的前一道工序,这让已经深耕涂布模头、实现了涂布模头进口替代的曼恩斯特对制浆领域有着更深刻的认识,这也是曼恩斯特智能调度双螺杆制浆系统一经推出即行业领先的关键。

而在取得现有研究成果的基础上,曼恩斯特正在积极拓展涂布技术在周边新型领域的应用,如氢燃料电池电极涂布、钙钛矿太阳能涂布、MLCC涂布、半导体领域相关涂布以及涂布前一道工序中的制浆设备等,致力于打造下一个进口替代并全球领先!