在新能源领域,技术创新是核心驱动力,也是“破圈”的关键。对于锂电除湿等相关设备企业而言,同样如此。

目前市场上的转轮除湿机冷源多采用传统冷站,利用冷站提供的7度冷冻水进行预冷除湿,系统能效低、再生侧耗能大。据了解,在锂电池生产环节,车间环境温湿度控制所需能耗占公辅设备能耗的40%以上。其中,转轮再生能耗占转轮除湿机设备总能耗的60%以上。

针对锂电车间低露点除湿需求和除湿系统高能耗痛点,EK近年来不断提出创新的节能解决方案,例如采用一体化设计,集成DP5、HP120的一体化高效转轮除湿机。

▲EK一体化转轮除湿机家族

▲中国工程院院士/南方科技大学院长徐政和院士(左三)、深圳市暖通协会会长/深圳市制冷学会秘书长吴大农女士(右二)等行业专家学者共同启动ADR-DRY系列一体化除湿机产品家族上市仪式

以ADR-DRY X系列一体化高效转轮除湿机为例,ADR-DRY X1.0采用低温直膨深冷除湿技术,预冷直达DP5级别,绝对含湿量为5.12g/kg(24℃/30%RH)。机组在新风表冷后增加水冷低温直膨系统,空气经新风表冷处理后再经低温直膨盘管进行深度除湿,实现转轮进风温度从传统13℃降至5℃,显著降低转轮除湿负荷和再生加热能耗,节能率最高可达60%。

低温直膨深冷除湿技术5℃出风的关键保障:

1、全变频制冷系统控制技术;

通过检测出风温度与设定目标温度做PID负反馈控制;

2、恒定出风控制逻辑;

通过检测送风压力与设定目标压力值做负反馈控制;

3、出风温度精确控制技术。

通过检测目标温度与设定目标温度采用PID做负反馈控制。同时严格控制压缩机加卸载速率进而保证出风温度精确控制。

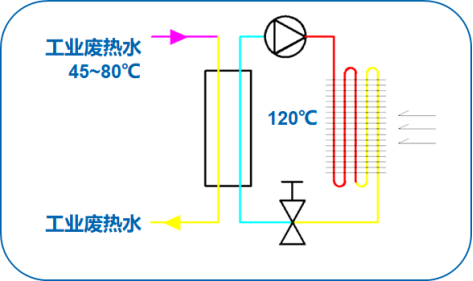

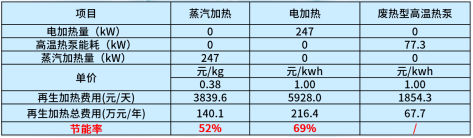

ADR-DRY X2.0则在X1.0的基础上增加了HP120废热回收型高温热泵系统,机组液态制冷剂经过膨胀阀节流后进入水冷式蒸发器,在蒸发器内与工业废水的余热进行热交换,使制冷剂蒸发为气态;通过压缩机产生高温高压的过热气态制冷剂利用翅片式冷凝器释放高品质热源,将再生空气升温至120℃,系统COP达2.6。

该机组节能效果显著,以注液车间-50℃露点除湿机设备为例,再生电加热量为247kW,年运行时间按8760h计算,EK废热型高温热泵相比蒸汽加热、电加热等热源,可节约52%~69%的运行成本。

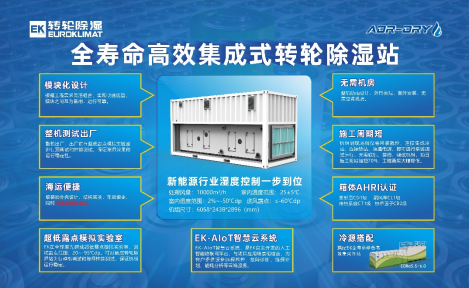

而针对锂电产业出海需求,EK推出了“全寿命高效集成式转轮除湿站”这一绿色、高效、节能的创新产品和湿度控制整体解决方案。该产品基于LCC全寿命周期成本、产品全集成、嵌入产线、整机出厂、标准集装箱运输、现场“0”施工、云端控制、全球化等理念设计,内置ADR-DRY一体化高效转轮除湿机、集装箱组件和电气控制柜,满足室内2%~-50℃dp湿度需求,送风露点低于-60℃dp。

机组采用集装箱外壳设计,在工厂完成测试和预调试后整机出厂,运输便捷,适应海运出口。整机防雨,室外安装,无需空调机房。机组到现场后仅需吊装就位、连接集成冷站、连接热站、接通电源,即可进行系统调试运行,无需联机、接线、调试机组,项目施工周期缩短70%,工程费用大幅降低。

机组箱体性能在行业内率先通过了美国AHRI标准认证,搭载EK-AloT智慧云系统,可为客户提供设备远程监控、故障诊断、维保计划、能耗分析等云端服务,实现新能源行业湿度控制一步到位。

EK历经多年技术沉淀,凭借核心技术和众多项目案例,形成独特的技术方案,解决了除湿机再生风加热温度高、负荷大,能耗占比高等问题,实现了除湿机组的专利池布局。目前,EK转轮除湿团队拥有50多项除湿机产品技术专利。

在标准缺失的转轮除湿机领域,EK还相继发布了《一体式复合型转轮除湿机组》企业标准和能效评价标准。

在强大的研发实力基础上,EK凭借经验丰富的优秀技术团队、准确把握用户痛点需求的高效节能产品以及贴心的全流程服务体系,成功打造了一批投资合理、运行可靠且高效节能的行业标杆项目。

在江苏某锂电池项目中,EK为其生产车间和研究院提供了55台转轮除湿机组。以部分区域为例:在正极投料区和正极涂布机头,要求控制区域湿度≤2%,验收时,运行车间湿度分别是1.73%、0.68%;在正极涂布尾和负极涂布层阶段,要求控制区域湿度≤20%,验收时,运行车间湿度分别为14.76%、15.08%,均满足使用要求,一次调试成功,通过验收。

EK转轮除湿,让电池更绿色!让材料更低碳!