02

方形:中国最主流的车用电池形状

除了圆柱电池,方形电池也很早进入了汽车领域。

最早在方形电池有所建树的应该是日本三洋电机。1995年,三洋电机上市了方形锂离子二次电池,外壳采用铝合金工艺,重量比钢制外壳减轻了30%左右。

由于重量轻,这种电池不断被手机等产品采用。

2008年,松下收购三洋电机,获得了方形电池的相关技术。

可是值得注意的是,松下并没有向特斯拉输出方形电池技术。

对此,一位电池企业相关负责人给出了他的看法:“圆柱电池工艺成熟、标准化程度高,方形电池的生产难度与此相比要高很多。”不过,该人士也指出,方形电池虽然制造难度大,但成组比较简单,所以方形电池能够成长为车用领域的一个重要方向。

(1)国外方形:从VDA到590模组

方形电池几乎与圆柱电池同期进入车用领域,但是苦于没有畅销车型的支撑,早期方形电池的海外进展并不显著。

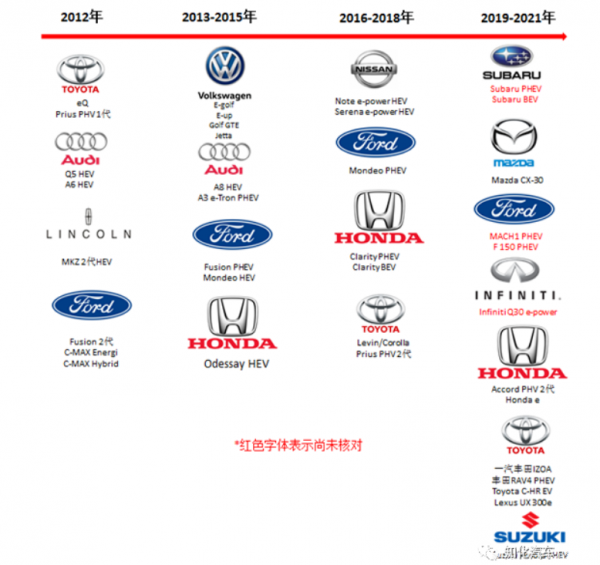

2012年,松下方形电池开始为大众、丰田和福特等企业采用,例如大众e-golf、e-up、Golf GTE混动、Audi Q5和A6混动,丰田的eQ、Prius PHV1代,福特 Fusion2代等车型搭载。

资料来源:知化汽车

松下最早的一款方形电芯,是5Ah的电芯符合VDA HEV的尺寸,为120*85*12.5。

松下方形电池

丰田的Clarity PHEV采用松下的方形电池,也符合VDA PHEV2的尺寸,用在插混车型上,电池尺寸也大了许多。

三星SDI后期也掌握了方形电芯技术,例如配套的宝马i3车型的电池尺寸,就符合VDA尺寸中的PHEV2,为148*26.5*91。

三星方形动力电池的发展,对日本松下的替代过程也类似于消费类电池,在中国以外的市场受认可程度较高。

当然,方形电池的尺寸也是在从小不断变大的,主要是向厚度和长度上不断延伸。

在宋先生看来,欧洲整体电动化的思路是电池逐步做大的过程,遵循48V、HEV、PHEV再到BEV的发展路径。

在早期的发展中,中国习惯了借鉴欧洲的标准,在2012年前后,随着欧洲VDA标准尺寸的推出,中国的车企和电池企业开始借鉴这一标准。但是,VDA最大的尺寸是BEV2,这个尺寸下最大容量的电池,目前做到了120Ah。

一位动力电池从业人士告诉《电动汽车观察家》,方形电池中,目前三星SDI还是按照VDA的尺寸在做。中国方形电池的发展已经突破了VDA尺寸的标准。这是因为,到了2017-2018年,120Ah的容量就已经不能满足中国车企的需求了。

海外车企也在考虑采用纯电平台,使电池突破VDA尺寸。

2017年左右,大众汽车开始考虑推出纯电MEB平台,推出了590模组,为电芯进一步增大提供了条件。

将方形电芯做大,也成为海外车企的方向。

(2)中国方形电池尺寸发展多样化

中国方形电池的发展,则是另一个故事。

比亚迪、宁德时代和力神等企业的发展路径代表了中国方形电池的发展路径。

比亚迪是从电池起家,然后开始制造汽车,其从电池设计开始就考虑电池与车辆的匹配,与消费电池迁移至整车的路径完全不同。宁德时代的车用电池领域,很多人才就来自于比亚迪,因此在技术方面有所继承。力神的方形电池,则是被海外系统商看中,从军品电池中迁移至汽车领域。

a、比亚迪——中国方形电池的引领者

比亚迪是以电池起家的。2003年,比亚迪镍镉电池销量一举超过三洋电机,成为全球第一。

比亚迪创始人王传福的另一个目标是制造电动汽车。就在2003年,比亚迪一面登顶电池销量冠军,一面跨行业收购西安秦川汽车有限责任公司,成立了比亚迪汽车有限公司。

据比亚迪早期员工介绍,比亚迪汽车公司成立后,就立即成立电动汽车相关部门。

根据公开资料介绍,比亚迪早在2002年就启动了磷酸铁锂电池的研发、2003年展开三元电池的基础研究、2005年首款磷酸铁锂动力电池上市、2008年动力电池应用在e6和F3DM双模车上。

资料来源:比亚迪

在电池方面,比亚迪一开始就针对汽车方向打造电池,电芯尺寸超越同期其它电池企业,例如F3DM电芯尺寸是356*100*28。

通过尺寸可以看到,比亚迪在2008年的PHEV电芯的尺寸(356*100*28)已经超过后期VDA EV(173*115*45)的尺寸了。

资料来源:比亚迪

对比海外市场,2008年,比亚迪专门为电动汽车打造的电池已经搭载到了自己的车辆上,而日产汽车、日本电气(NEC)、日电东金(NEC Tokin)合资的动力电池公司AESC,才刚刚成立。

此时比亚迪在动力电池领域的发展,已经明显领先于世界。

比亚迪F3DM的电池

从比亚迪动力电池的尺寸可以看出,其具体思路就是将电芯做长。

b、宁德时代始于VDA,突破VDA

车用动力电池领域,比亚迪算是宁德时代的老师:2010年,新能源科技有限公司(ATL,此时宁德时代尚未剥离)接触动力电池时,比亚迪已经在该领域深耕了8年左右。

但与比亚迪不同的是,宁德时代的电芯主要沿着VDA尺寸来拓展。

2010年,宝马开始与ATL接触,当时宝马第一个项目要求的电池尺寸就是VDA EV2 173*115*45的尺寸。当然,此时VDA电芯标准尚未出炉。

宋先生透露,当时项目是钣金加方形电池,是在燃油车平台上直接改的,在车辆空隙里塞了3个包,400多公斤的电池,但是续驶里程非常低,磷酸铁锂电池的弱点暴露无遗。

在2012年左右,独立出来的宁德时代为宝马做第二个项目——宝马X1,宝马给出的电芯尺寸是173*92*21,接近VDA PHEV1的尺寸。

随着国家政策开始向商用车倾斜,插混、纯电动的商用车越来越多。比亚迪的电动大巴车带电量在150-300度电之间。例如比亚迪K8采用的磷酸铁锂电池,带电量达到了270度电。

宁德时代电芯家族

宋先生回忆说,如此高的电量,刺激到宇通客车了。宇通便找到了宁德时代合作。不过,宁德时代为宇通做的第一款车是HEV,带电量仅13度,采用的是钣金架子将电芯架起来。

宁德时代为宇通客车搭载的电池173*45,高度超过200,大致还是沿用VDA的尺寸,但是已经有所突破。

整体来看,宁德时代的电池尺寸仍然小于比亚迪当时的电芯。

c、力神——方形电池的追随者

同时期,另一家中国较早的锂离子电池企业力神电池,也尝试将方形电池应用在电动汽车上。力神的方形电池是从早期的团营电台发展而来的。力神电池副总经理邹玉峰回忆称,当时美国迈尔斯电动汽车公司发现了力神的这款电池,希望能够合作研发用在汽车领域。

2008年,迈尔斯和力神开始接触,2009年成立合资公司。

“当时团营电台的那个电池尺寸差不多是27*70,用在车上变高了,从60变成120,变成27*70*120。”邹玉峰表示,“加高是基于底部设计,空间还有余量,为了充分利用加高到120。”

虽然和迈尔斯的合作并没有取得预期的效果,但是力神将方形电池在中国的车辆上加以应用。

(3)从做大电芯到优化结构

无论比亚迪、宁德时代还是力神,在新能源汽车产业发展的过程中,都走上了电芯尺寸结构优化的道路上。

在某电池企业的营销负责人李先生看来,在中国新能源汽车补贴对能量密度要求的压力下,电池企业通过正常的化学材料体系发展,NCM111—NCM523—NCM622—NCM811去迭代完全来不及,最优的方式就是优化结构。

例如,将电芯高度提升,一般电池肩高是91,模组高度在108左右,这10多毫米中很多是被浪费掉的,在BEV上,可以通过简化控制板的方式留下更多空间,从91到95,再到102,这是国内电芯演进的一般方向。

另一个方向是将电池中的卷芯做大,例如一个电芯中有2个卷芯,后期将卷芯做大,做成只有一个卷芯,这样也能提升能量密度。

其中一个代表例子,2019年,宁德时代为广汽AION.S配套的NCM811电池,尺寸已经做到79*148*103;VDA对应的尺寸是26.5*148*91,宁德时代在电芯的高度和厚度上都有所拓展,尤其在厚度上,达到了业内常说的3倍厚度。

宝马X1

与此相对应的是,2021年时,三星SDI为宝马配套的仍然是61.5Ah,一倍厚的电芯。

中国企业率先突破了VDA尺寸的束缚。

在这个思路的延展下,2019年,中国比亚迪推出了刀片电池、宁德时代推出了CTP结构,都是电芯进一步做大、模组结构不断简化的作品。

不过,比亚迪和宁德时代有相似,也有差异。

宁德时代有两个发展方向,一是是将电芯在厚度和高度上逐步提升,长度则是从VDA尺寸100+开始起步;二是拉长做薄,例如为蔚来100度电做的电芯长度就达到250。

比亚迪的思路是坚持将电池做长做薄,起步就是300+。

宋先生认为,比亚迪当时能做出如此尺寸的电芯,应该是得益于其纵向产业链的自主能力,自主研发的设备能够支持这种电芯的生产。宁德时代的生产设备主要依赖外购,供应商的设备能力以及宁德时代自身考虑旧设备的利用,也限制其将电芯一步到位做很大。

回溯比亚迪在动力电池领域的制造能力时,会发现其工艺的领先,得益于能自主生产电池的制造设备。而其精密制造的能力,又来源于手机代工业务。毕竟在比亚迪2003年收购秦川汽车前一年,其率先涉足了手机代工业务。全球每10部手机中,有两部手机应用了比亚迪电子技术。

不得不说,比亚迪垂直产业链的整合能力,保证了其在行业中的领先位置。

踏上历史节奏,且勇于创新的比亚迪和宁德时代,通过不断迭代的方形电池,引领了整个行业的方向。

此时,中国的方形电池,已经走在了欧洲前面。